Ile naprawdę kosztuje elektronika w Twoim produkcie?

7 Kluczowych czynników, które musisz znać zanim zainwestujesz

Marzysz o tym, by Twój produkt „zyskał inteligencję”, oferując klientom funkcje, których konkurencja jeszcze nie ma, na przykład zdalny monitoring czy automatyzację zadań? Świetnie! Jednak zanim w pełni wkroczymy w cyfrową rewolucję i zaczniemy projektować innowacyjne rozwiązania, musimy zmierzyć się z jednym z największych znaków zapytania w biznesie: realnym kosztem produkcji elektroniki.

Wiele firm obawia się, że ten proces jest zbyt skomplikowany i nieprzewidywalny finansowo. W tym artykule rozłożymy na czynniki pierwsze 7 najważniejszych elementów wpływających na cenę końcową Twojej elektroniki, dzięki czemu zyskasz wiedzę niezbędną do podejmowania świadomych decyzji, unikania kosztownych pułapek i optymalizowania budżetu od samego początku.

1. Faza projektowa – niewidoczne, ale najważniejsze koszty

Choć na pierwszy rzut oka najdroższe wydają się same komponenty i montaż w fabryce, kluczowe decyzje, które determinują nawet 80% ostatecznego kosztu Twojego produktu, zapadają znacznie wcześniej: na etapie projektowania.

Ta początkowa faza, często nazywana badaniami i rozwojem (w skrócie R&D), obejmuje pracę intelektualną inżynierów oraz testy koncepcyjne. Inwestycja w solidny, przemyślany projekt to najważniejsza oszczędność, jaką możesz zrealizować, ponieważ zmiana komponentu czy układu po rozpoczęciu masowej produkcji jest niezwykle kosztowna. W ramach tej fazy, musisz uwzględnić koszt pracy doświadczonych specjalistów – inżynierów projektujących układy elektroniczne (hardware), programistów piszących kod (software) oraz specjalistów od obudowy i mechaniki.

Im bardziej skomplikowane i unikalne funkcje ma mieć Twoje urządzenie, tym większy nakład pracy projektowej, tym więcej testów prototypów będzie koniecznych i, w rezultacie, wyższy koszt początkowy. Pamiętaj, że prototypowanie i wczesne testy to nie koszt, lecz polisa ubezpieczeniowa chroniąca przed poważnymi błędami w finalnym produkcie.

2. Komponenty – serce problemu kosztowego

Gdy projekt jest już gotowy, przechodzimy do wyceny i zakupu elementów, czyli do tak zwanej listy materiałów (BOM – Bill of Materials). To jest fizyczne serce Twojego produktu, a jego koszt zależy od kilku krytycznych kwestii.

Najważniejsze, najbardziej kosztowne elementy to zazwyczaj mikrokontrolery (MCU), które pełnią rolę „mózgu” urządzenia, pamięci oraz moduły komunikacyjne, umożliwiające np. łączność z internetem (Wi-Fi) lub telefonem (Bluetooth). Cena tych części nie jest stała – zależy przede wszystkim od wielkości Twojego zamówienia (wolumenu); im więcej sztuk kupujesz, tym niższa staje się cena jednostkowa. Co więcej, musisz uważać na jakość: użycie popularnych, łatwo dostępnych komponentów znanych marek (co technicznie nazywamy standaryzacją) często okazuje się tańsze i bezpieczniejsze w dłuższej perspektywie niż poszukiwanie najtańszych, anonimowych zamienników.

Pamiętaj, że oszczędność 50 groszy na jednym elemencie może zniknąć, gdy pojawią się drogie awarie i reklamacje wynikające z niskiej niezawodności komponentu.

3. Produkcja – od płytki do gotowego produktu

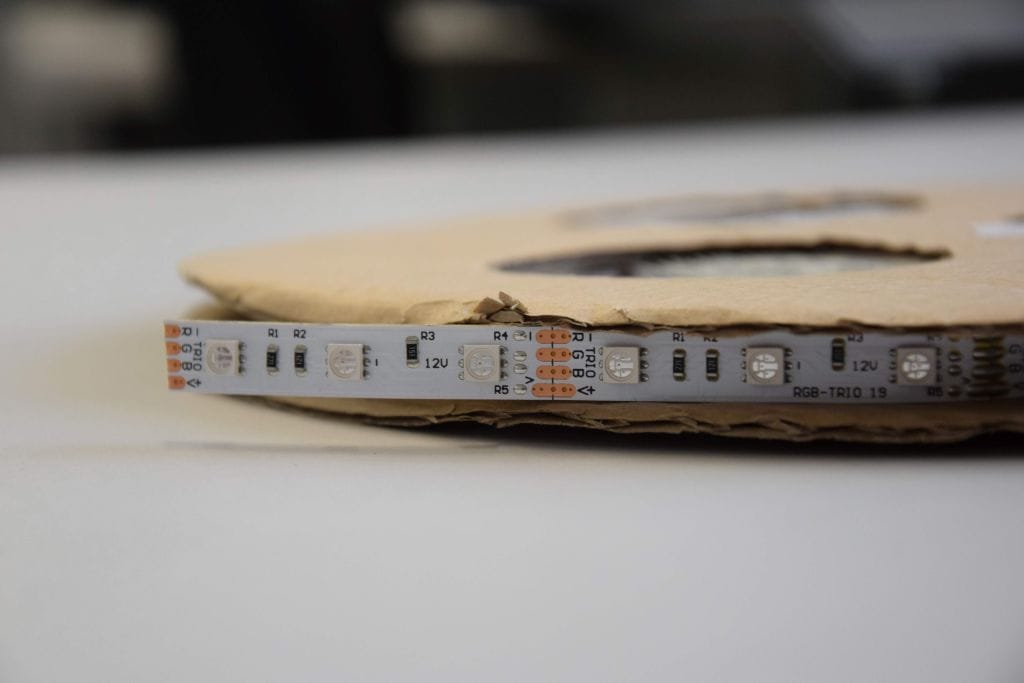

Gdy komponenty są wybrane, następuje faza fizycznej produkcji. Składa się ona z dwóch głównych elementów: stworzenia samej płytki drukowanej (PCB) i jej montażu (PCBA), czyli umieszczenia na niej wszystkich elementów elektronicznych.

Koszty tutaj zależą od złożoności Twojego projektu. Im więcej jest warstw (ścieżek przewodzących prąd) na płytce, im gęściej upakowane są komponenty i im bardziej specjalistyczne są materiały użyte do produkcji PCB (np. dla urządzeń pracujących w ekstremalnych temperaturach), tym wyższa będzie cena jednostkowa.

Następnie, montaż może odbywać się na dwa sposoby: SMT (Surface-Mount Technology), czyli automatyczne naklejanie elementów na powierzchnię, co jest tańsze przy dużych wolumenach, oraz THT (Through-Hole Technology), gdzie elementy są przewlekane przez otwory – ten drugi sposób często wymaga więcej pracy ręcznej.

Kluczową decyzją jest też lokalizacja fabryki, ponieważ koszty robocizny i logistyki znacząco różnią się w zależności od kraju. Wybierając partnera do produkcji, pamiętaj, że najniższa cena za sam montaż nie zawsze oznacza najniższy koszt całkowity – często tania robocizna wiąże się z wyższym ryzykiem problemów jakościowych i logistycznych, które ostatecznie pochłoną Twoje oszczędności.

4. Testowanie i kontrola jakości (QC) – inwestycja w niezawodność

Wielu przedsiębiorców, w dążeniu do minimalizacji kosztów, skłania się ku cięciu wydatków na testowanie i kontrolę jakości (QC). Jest to jednak działanie, które w perspektywie czasu może okazać się najbardziej kosztownym błędem. Faza ta polega na weryfikacji, czy wyprodukowana elektronika działa dokładnie tak, jak została zaprojektowana. Wymaga to stworzenia specjalistycznego sprzętu i oprogramowania, czyli tak zwanego oprzyrządowania testowego (jigs), które automatyzuje proces sprawdzania każdej płytki.

Stosuje się różne rodzaje testów – od testów elektrycznych (sprawdzających, czy wszystkie połączenia są prawidłowe),poprzez testy AOI (automatic optical inspection- optyczna kontrola poprawności montażu, po testy funkcjonalne (sprawdzające, czy urządzenie wykonuje swoje zadania, np. łączy się z Wi-Fi). Im bardziej rygorystyczne testy zastosujemy, tym więcej wadliwych produktów zostanie wyłapanych na etapie fabryki, zanim trafią do klienta.

Pamiętaj, że koszt naprawy lub wymiany wadliwego produktu, który już dotarł do klienta, a także potencjalne straty wizerunkowe, są wielokrotnie wyższe niż koszt solidnej kontroli jakości w fabryce. Dlatego testowanie to nie koszt, który należy ograniczać, lecz niezbędna inwestycja w trwałość, reputację i zadowolenie klienta.

5. Certyfikaty i zgodność prawna – przepustka na rynek

Elektronika, zanim trafi do rąk klienta, musi spełniać szereg wymogów prawnych i technicznych. To jest koszt, którego nie da się pominąć, ponieważ jest to dosłownie Twoja przepustka na rynek.

Faza ta obejmuje uzyskanie kluczowych certyfikatów, takich jak znak CE (obowiązkowy w Europie), FCC (w Stanach Zjednoczonych) czy RoHS (dotyczący ograniczenia stosowania niebezpiecznych substancji w sprzęcie). Uzyskanie tych certyfikatów wiąże się z koniecznością przeprowadzenia drogich badań laboratoryjnych i audytów, które potwierdzają, że Twoje urządzenie jest bezpieczne i nie zakłóca pracy innych sprzętów. Jeśli działasz w specyficznej branży, np. medycznej lub motoryzacyjnej, koszty rosną, ponieważ wymagane są dodatkowe, bardziej rygorystyczne i czasochłonne certyfikaty branżowe.

Najważniejsza rada: planowanie certyfikacji musi odbywać się już na etapie projektowania; próba dopasowania gotowego produktu do norm regulacyjnych na ostatnią chwilę prawie zawsze kończy się koniecznością wprowadzania kosztownych zmian konstrukcyjnych i opóźnia premierę.

6. Narzędzia i oprzyrządowanie (Tooling/Jigs) – koszty wdrożenia

Koszty narzędzi i oprzyrządowania to wydatki, które ponosisz jednorazowo na początku, ale są one absolutnie niezbędne, aby w ogóle rozpocząć masową produkcję. Często są to niemałe kwoty, które jednak szybko amortyzują się przy większym wolumenie.

Dwa główne elementy tego kosztu to:

- Formy wtryskowe (Tooling): Jeśli Twój produkt ma customową obudowę plastikową lub metalową, konieczne jest stworzenie specjalistycznych form wtryskowych. To są precyzyjne, stalowe matryce, które nadają obudowie ostateczny kształt. Koszt formy jest wysoki, ale raz stworzona, pozwala na produkcję dziesiątek, a nawet setek tysięcy identycznych obudów.

- Oprzyrządowanie testowe (Jigs): Jak już wspominaliśmy w sekcji o QC, potrzebne są specjalne stacje i uchwyty, aby precyzyjnie testować każdą wyprodukowaną płytkę. To oprzyrządowanie musi zostać zaprojektowane i wyprodukowane specjalnie pod Twój produkt.

Choć te opłaty mogą wydawać się wysokie na start, są one krytyczne dla powtarzalności i jakości. Co najważniejsze, są to koszty stałe, które przy dużej skali produkcji rozkładają się na wiele jednostek, znacząco obniżając ostateczną cenę jednostkową Twojego urządzenia.

7. Wielkość produkcji (Volume) i logistyka – potęga skali

Ostatnim, ale niezwykle istotnym elementem wpływającym na koszt jednostkowy Twojej elektroniki, jest skala produkcji i sposób, w jaki produkt trafia do klienta.

To właśnie w tym punkcie w pełni widać efekt tak zwanej ekonomii skali. Jeśli zamówisz 100 sztuk swojego urządzenia, jego cena jednostkowa będzie drastycznie wyższa, niż gdybyś zamówił 10 000 sztuk. Dzieje się tak, ponieważ wszystkie jednorazowe koszty początkowe (R&D, formy wtryskowe, oprzyrządowanie testowe) oraz koszty stałe producenta (przygotowanie linii produkcyjnej) rozkładają się na większą liczbę produktów.

Ponadto, nie możesz zapomnieć o logistyce. Koszty transportu, magazynowania oraz samo opakowanie produktu muszą być wliczone w cenę końcową. Optymalizacja opakowania (np. zaprojektowanie mniejszego i lżejszego kartonu) może z pozoru wydawać się drobiazgiem, ale przy tysiącach wysyłek pozwala wygenerować spore oszczędności na frachcie. Dlatego, określając swój minimalny wolumen zamówienia (MOQ), miej na uwadze, że wyższy wolumen to niższy koszt jednostkowy, co bezpośrednio przekłada się na wyższą marżę dla Twojej firmy.

Podsumowanie: przejmij kontrolę nad kosztami

Zrozumienie kosztów produkcji elektroniki wymaga patrzenia poza cenę widniejącą na metce komponentu. Jak widzieliśmy, największy wpływ na ostateczną cenę jednostkową mają decyzje podejmowane w fazie projektowej (R&D) – tam, gdzie ustala się złożoność i dobiera komponenty. Koszty te są później korygowane przez niezbędne wydatki na certyfikację (Twoją licencję na handel), oprzyrządowanie (które gwarantuje powtarzalność) oraz są ostatecznie optymalizowane przez skalę produkcji.

Wprowadzanie elektroniki do Twojego produktu to nie tylko koszt, ale przede wszystkim strategiczna inwestycja w innowację, automatyzację i przewagę konkurencyjną. Posiadając wiedzę na temat tych 7 kluczowych czynników, zyskujesz pełną moc sprawczą nad budżetem i możesz świadomie negocjować warunki z partnerami produkcyjnymi.

Co dalej?

Nie musisz robić tego sam! Jeśli dopiero myślisz o ulepszeniu swoich produktów elektroniką i potrzebujesz rzetelnego oszacowania, które uwzględni wszystkie te czynniki, skontaktuj się z naszym zespołem ekspertów już dziś. Pomożemy Ci stworzyć zoptymalizowany plan i budżet, zanim jeszcze powstanie pierwszy prototyp.